Bei vielen Werkzeugen zur spanenden Bearbeitung sind Lötungen zur Herstellung von Stahl-Hartmetall-Verbindungen erforderlich. Am RIF Institut für Forschung und Transfer, Dortmund, konnte nun im Rahmen eines Grundlagenforschungsprojekts der Deutschen Forschungsgemeinschaft (FörderkennzeichenDFG TI343/158-1)ein innovatives ultraschallgestütztes Verfahren weiterentwickelt werden. Dieses kann damit auch für das Fügen von Hartmetall an Stahl eingesetzt werden. Dabei wird die Benetzung der Grundwerkstoffe mit dem Lot verbessert. Im Vergleich zu herkömmlichen Verfahren sind deutliche Vorteile erzielbar. So könnte beim Ultraschall-Löten zukünftig auf giftige und aggressive Chemikalien, wie beispielsweise Flusssäuren, verzichtet werden - und zwar ohne Einbußen bei der Festigkeit der Verbindung. Wesentliche Teile des Forschungsprojekts konnten Anfang des Jahres erfolgreich abgeschlossen werden. Für die industrielle Anwendung stehen nun weitere Untersuchungen an.

Ein Grundproblem beim Löten von Stahl-Hartmetall-Verbindungen ist, dass sich Hartmetalle aufgrund der Struktur des eingesetzten Wolfram-Carbids mit gängigen Loten nur schwer benetzen lassen. Sowohl unterschiedliche Materialausdehnungen bei Temperaturveränderungen als auch dabei entstehende Oxidschichten während des Fügevorgangs beeinträchtigen die Festigkeit der Verbindung. Um diese entstehenden Oxide aufzubrechen, kommen in der Praxis Flussmittel zum Einsatz. Diese sind jedoch meist chemisch stark ätzend und häufig auch gesundheitsgefährdend. Bei kurzen Prozesszeiten verursachen sie außerdem auch einen hohen Grad an Porosität in der Fügezone, so dass die Festigkeit der Verbindungen beeinträchtigt wird.

Alternativ können Lötungen im Vakuum oder unter Schutzgas die Oxidbildung verringern. Allerdings gehen mit diesem Verfahren hohe Anlagenkosten und lange Prozesszeiten einher. Für eine in der Werkzeugindustrie typische Anwendung, etwa das Löten eines Sägeblattes, bei dem zahlreiche Lötungen auf einem einzigen Stammblatt erforderlich werden, sind diese Verfahren im Vergleich zum ultraschall-gestützten Induktionslöten sehr kostenintensiv.

Das ultraschallgestützte Löten hingegen wird bereits beim Leichtmetall-Löten bei niedrigeren Temperaturen eingesetzt. Die Ultraschallwellen erzeugen die so genannte „Kavitation“ an den Oberflächen der Grundwerkstoffe: Durch verschiedene Druckzustände bilden sich Gasblasen im Lötmittel aus, welche anschließend implodieren und durch hohe Temperaturen und hohe Drücke die Oberflächen angreifen. Im Ergebnis werden die Oxidschichten aufgebrochen, abgelöst, in der Lötnaht verteilt. Dadurch wird die Benetzung des Hartmetalls mit dem Lot verbessert. „Es gibt zahlreiche Einflussfaktoren auf die Qualität eines Lötvorgangs. Neben den Stahlwerkstoffen, Hartmetallsorten und Lotlegierungen haben wir Prozesstemperaturen, Haltezeiten und verschiedene Intensitäten der Ultraschalleinkopplung als Parameter untersucht. Auch die Oberflächenbeschaffenheit der Grundwerkstoffe - rau, angeschliffen oder poliert - spielt beim Ultraschall-gestützten Löten eine Rolle. Mit Hilfe der Ergebnisse der im Projekt durchgeführten Versuche konnten wir die Einflüsse der Parameter identifizieren. Dabei erwiesen sich die Parameter Löttemperatur und Aktivierungszeit des Ultraschalls als signifikant“, beschreibt RIF-Mitarbeiter Henrik Ulitzka das Forschungsvorhaben.

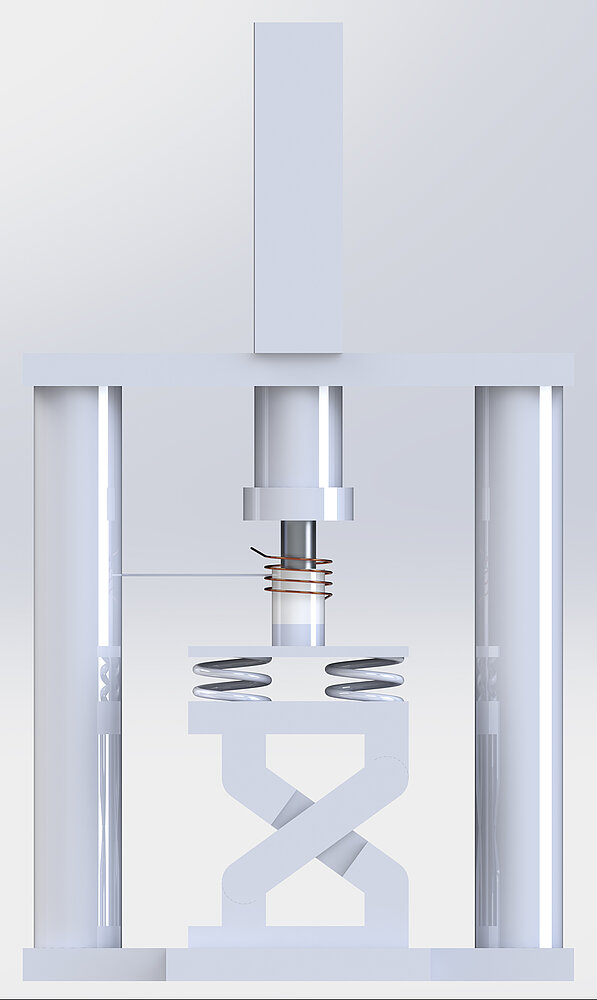

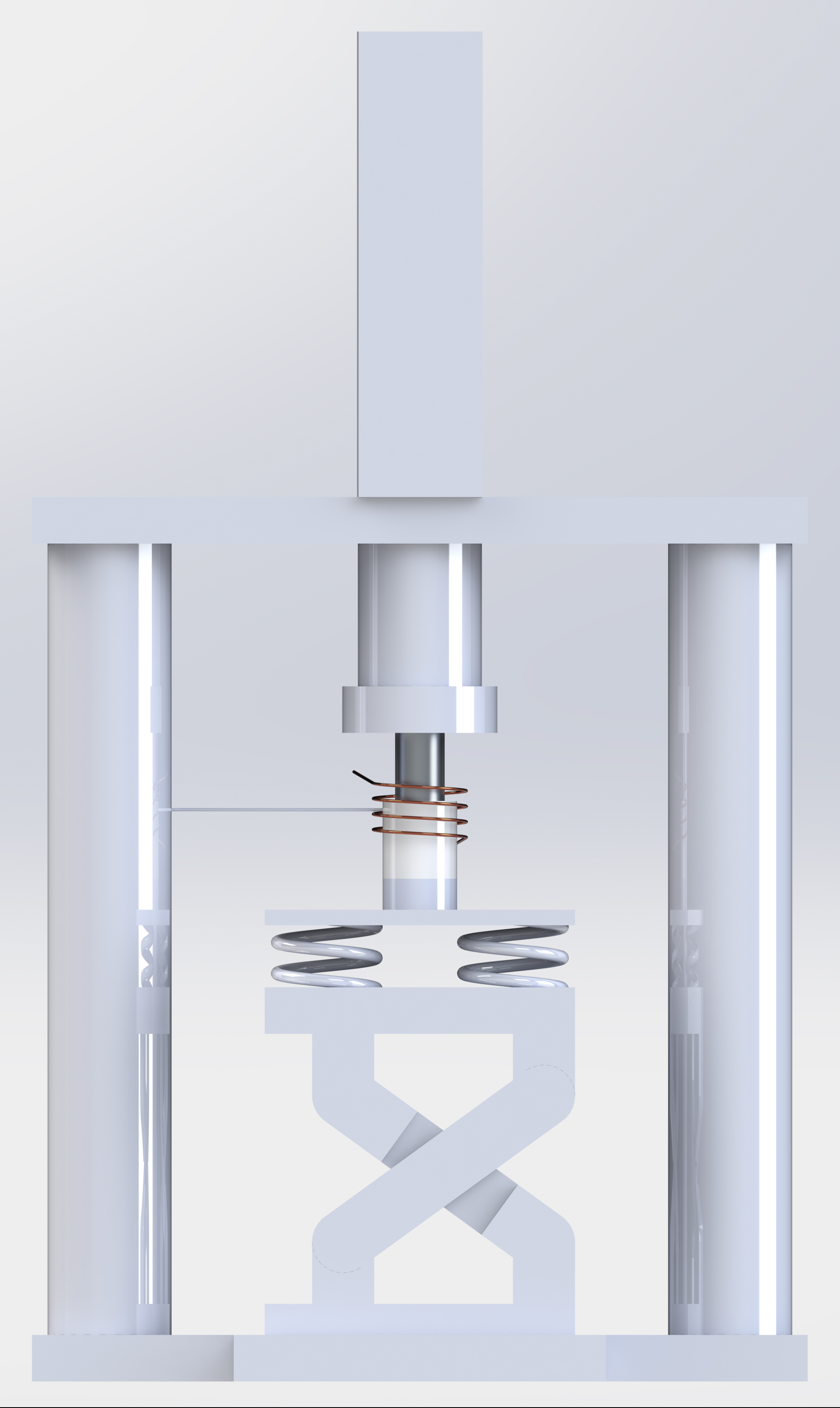

Für die Versuche am RIF wurden zunächst verschiedene Benetzungsmechanismen untersucht. Danach wurde ein neuer Lötstand entwickelt, an dem die Fügepartner induktiv erwärmt und die Ultraschallwellen eingebracht werden konnten. Über aufwändige Mess- und Steuerungsvorrichtungen während des Fügeprozesses konnten reproduzierbare Ergebnisse mit unterschiedlichen Stahl- und Hartmetallsorten sowie angepassten Prozessparametern durchgeführt werden. Die erzeugten Lötverbindungen wurden über verschiedene zerstörungsfreie, bildgebende und anschließend mehrere mechanische Verfahren untersucht. Neben Erkenntnissen über die Zustände der Grundwerkstoffe zielten die Optimierungen vor allem auf die erreichbare Festigkeit.

Im Ergebnis konnte mit den optimalen Parametern eine um bis zu 347 % höhere Scherfestigkeit (368 MPa) im Vergleich zu Lötungen ohne Flussmittel und ohne Ultraschall (106 MPa) erzielt werden. Damit wird mit Hilfe des Ultraschalls eine Festigkeit erreicht, die mit den herkömmlichen Verfahren unter Einsatz von Flussmitteln konkurrenzfähig ist.

„Die experimentellen Ergebnisse und materialwissenschaftlichen Erkenntnisse aus diesem Forschungsprojekt sind sehr ermutigend. Noch ist die industrielle Übertragbarkeit der Ergebnisse allerdings begrenzt, da die realen Bauteilgeometrien, beispielsweise für ein mit Hartmetall verstärktes Kreissägeblatt, deutlich komplexer sind als wir sie in diesem ersten Versuchsaufbau mit stumpf aufeinander gelöteten Werkstoffen untersuchen konnten“, sagt Henrik Ulitzka.

Vor einem Transfer der Ergebnisse in die Industrie werden nun zunächst anschließende Forschungsprojekte angestrebt, mit denen weitere Einflussfaktoren auf den Prozess untersucht werden können.

RIF-Presseinformation vom 21. April 2021